了解、认识玻璃瓶的合缝线

0 • qyjk01 • 4年前 • 4361次点击

当时,没有吹瓶子的初始模具,也没有口模。1.瓶身缺陷2.成型模合缝线不良(Mould Seam)。总之玻璃瓶合缝线(包括接缝线)它关系到模具、夹具、制瓶机气缸缓冲、润滑、电子配时、涂油与操作等一系列的制瓶工作。

所谓的接合线是当两片模具成形时接合时产生的线。

在古代,玻璃瓶是手工制造的,没有合缝线。因为工人们用铁管挑出玻璃液进行吹制,玻璃液料团在他们手中旋转、吹制、变形、固化和冷却形成。当时,没有吹瓶子的初始模具,也没有口模。制造的玻璃瓶都大小不一,完全是自由发挥。因此,这样吹制的玻璃瓶没有缝线。如图1:

这种玻璃瓶带来不同的重量,不同的形状和不同的容量。这在外包装和灌装方面造成了许多问题。随着社会的发展,这种玻璃瓶逐渐被淘汰,只能作为手工艺术品保存至今。

一.历史演变

为了统一使玻璃瓶的外观和容量实现标准化生产。玻璃瓶行业必须采用模具化生产。模具由粘土、石头和木头制成。1811年,英国发明了一种金属模具。自从有了模具,而吹制的玻璃瓶必须从模具中取出,所以模具必须制成多个部件。因此,玻璃瓶有接缝线。当时的缝合是什么样的?它是如何进化的?

1、哈夫线

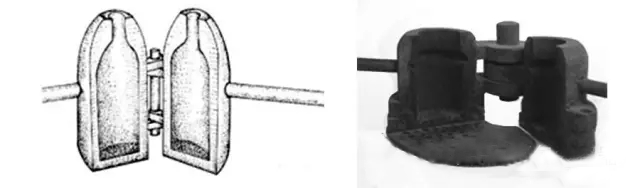

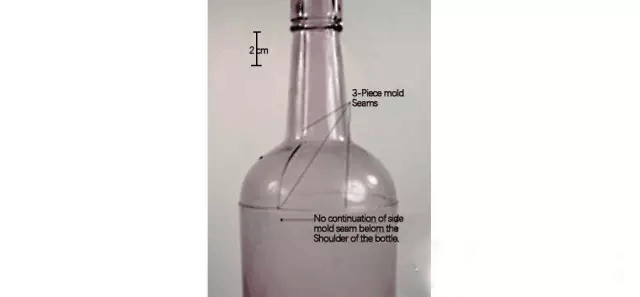

当时最简单的想法是模具是两瓣的,这样可以让每一个成型的玻璃瓶都是标准的。工人可以从模具中“取出”成型的玻璃瓶,这符合工业生产。它们的原始设计如图2所示:

图2左是二瓣式模具的示意图。在将初始坯件转移到模具后,工人操作两侧的把手来关闭坯件,将坯件吹成瓶子,然后打开坯件,并将玻璃瓶钳出完工。图2右侧是当年实际使用的两瓣式模具的照片,用这种模具制造的玻璃瓶如图3所示:

这种玻璃瓶在模具底部有一条合缝线。玻璃瓶在放置时会受到合缝线的影响。

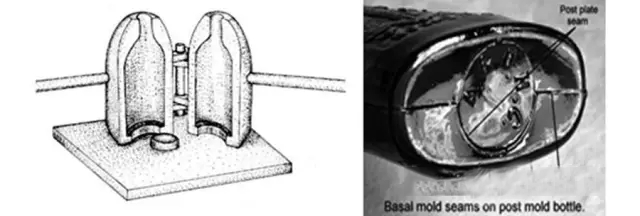

2.后来的发展加了模底。模具由三部分组成,模具的底部很小。俗称小模底。参见图4左侧:

用这种模具制成的玻璃瓶在瓶底有一条很深的接缝线。如图4右:

3、还有一个模具也是由三部分组成,模具的底部就像一个高圆筒。参见图5。图5的左侧是该过程的示意图。俗称高模底。

这组模具具有如图5右所示的高模具底部。整个瓶体的一半与模底为一体。所以它的缝线在瓶子的中间。由这种模具生产的玻璃瓶如图6所示:

这种玻璃瓶的底部没有接缝线,但是瓶体中间的一圈接缝线非常不美观,特别是对于贴有标签的瓶子来说,这就带来了很多问题。因为模具的底部很高,约占玻璃瓶总高度的一半,所以也很难将吹制好的热玻璃瓶夹出,常会将热瓶夹伤。

以上创造的缝合线(接缝线)今天看起来非常简单,但这在当时是一个巨大的进步,也是制瓶历史上的必由之路,这些制瓶先驱者的探索和实践精神值得我们钦佩。

二、现代玻璃瓶封口线(接缝线)的分类和名称

1.接缝线(也称为水平接缝)

它包括:

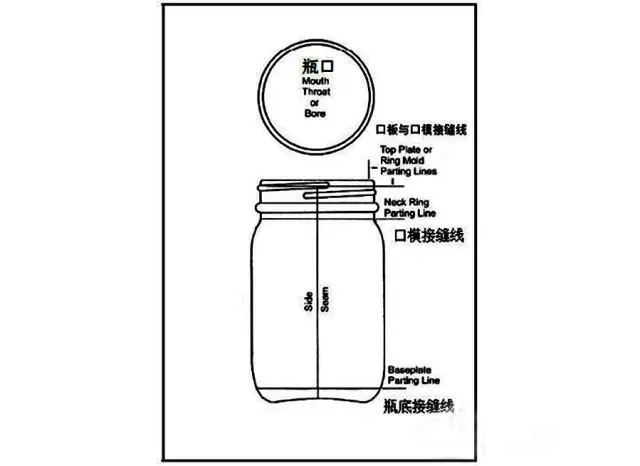

(1)口板与口模之间的接缝线,

(2)口模和初模之间的接缝线,

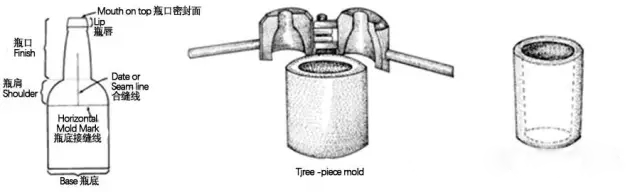

(3)模具底部和成型模具之间接缝线,见图7:

2. 合缝线(Side Seams) (也称:垂直合缝线 Vertical seams)

它包括:

① 口模合缝线(Neck Ring Seams),

② 初模合缝线(Blank Seams),

③ 成模合缝线(Blow Mould Seams)以上均见图八:

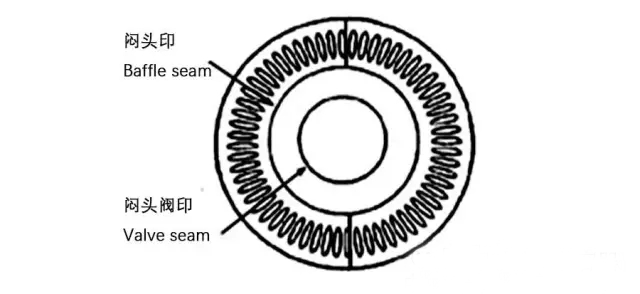

3. 瓶底闷头(疤痕)线(Basal Scars)它是模底平面的一种接缝线。

它包括:

① 闷头印,(Baffle Mark)

② 闷头阀印(Valve Mark)均见图九:

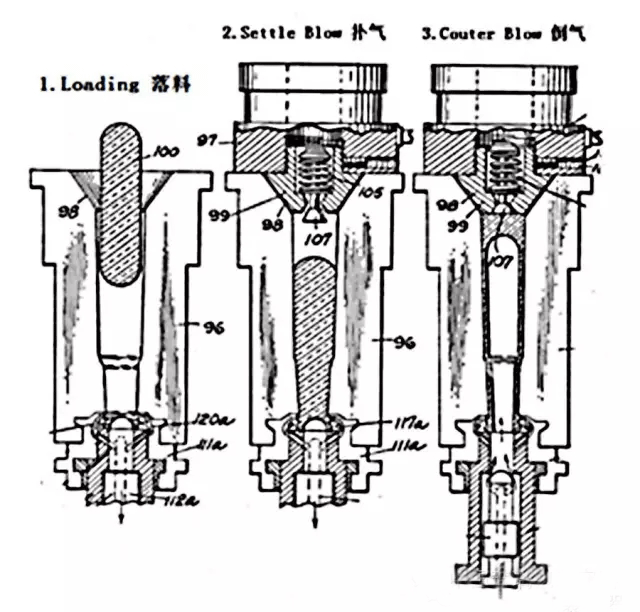

此类阀印是在吹&吹法制瓶工艺时,为了减少闷头的动作而设计的。其工作原理:当闷头下后,闷头上的阀门被扑气的气流冲开并开始扑气。而当扑气关闭时扑气小阀门在弹簧的作用下而关闭,从而会形成初胚(由此而形成瓶底的阀印)。因此工艺没有二次闷头的动作,它可以适当提高机速。其工作原理见图十(此制瓶工艺在我国不多见):

三.关于合缝线的缺陷

在制瓶过程中由于模具的磨损,模具的温度与料滴温度的不合适与机械的撞击以及配时不良等原因。玻璃瓶在吹制中合缝线处不可避免会产生一些缺陷。现列举它们的名称与定义:

1. 瓶口/瓶颈缺陷方面

① 瓶口螺纹破损(Chipped Thread)。表现为瓶口罗纹崩掉一小块玻璃。

② 口子合缝线不良(Ring Seam)。在成型过程中,玻璃渗入到口子合缝处形成的凸出的飞翅。

③ 口子/初模配合不良(Ring/Blank Seam)。初模与口模接合处,其配合不良。造成有突出,有台阶或者呈锯齿状。

1.瓶身缺陷

2.成型模合缝线不良(Mould Seam)。在成模合缝处凸出的玻璃。

3.初型模合缝线不良(Blank Seam)。瓶身初模合缝线太深或瓶颈处凸起和尖锐。

4.成模合缝线深裂纹(Split Seam)。在成型模合缝线之间的垂直裂纹。

5.成型模错缝(Offset Mould Seam)。成型模两半配合不良,造成模合缝线呈阶梯状。

6.成模合缝线处不圆(Flat Seam)。该处没有完全吹足,合缝处扁平不圆。

7.成模合缝线凹陷(Sunken Seam)。该处沿纵轴向内凹陷。

8.成模合缝线凸起(Bulged Seam)。该处沿纵轴向外凸出。

9.成模合缝线细裂纹(Crizzled Seam)。长度任意在成模合缝线处表面的裂纹,一般它不会深入到玻璃内部,裂纹呈波纹状。

10.瓶底缺陷

① 闷头线不正(Swung Baffle)。闷头线不在瓶底中心,偏到一边。

② 闷头裂缝线(Torn Baffle)。呈裂开状的闷头裂缝线。

③ 模底接缝线不良(Bottom Plate Seam)。玻璃渗入模底板或配合不良形成的突出的玻

④ 闷头线深(Deep Baffle Seam)玻璃渗入闷头与初模接缝 处,形成明显的锯齿形缝线。此种缺陷在玻璃瓶抗冲击以及温度骤变的测试中常常出现不合格的情况,主要原因闷头线外侧部分与内侧它们在成形时不能熔为一体。

⑤闷头毛刺(Sugary Baffle)在闷头与初模配合处形成的凸起的锯齿状的闷头线。此缺陷主要是闷头设置不佳而产生。我们主张在设置闷头高低时,应该使用专用的设置闷头(Set-up Baffle),这样可以使得闷头的高低设在最恰当的高度,并且各机组的闷头高低设置可统一。

⑥阀印毛刺(Sugary Valve)玻璃渗入阀与闷头之间,使阀印表面毛糙或呈锯齿状。

⑦ 阀印线(Valve Seam)。阀与闷头配合不良,形成下凹的接缝线。

四.合缝线(接缝线)在制瓶生产中的注意点:

1.初模与成模等的边缘与四角加焊硬质合金(Hard Edging),以防止模具在开、合时撞击造成磨损或者损伤。在模具返修遇到四角损伤时,也要注意喷以硬质合金加以修补。

2.初模与成模的弧线(Hollow Milling),要在此模具的两头留12毫米的距离,然后在此平面向下磨削形成向下的弧线,它可以防止模具受热不均匀地膨胀,从而产生合缝线。由于此弧线向下凹的尺寸相当小,仅为0.10~0.15毫米左右,因此模具在返修时不太注意,经常忽略检查或不再加工了。

3.模具温度的控制:由于模具安装在制瓶机上其散热的工况不一,常会产生模具上下左右温度不一致,闷头与初模温度不一致,模底与成模温度不一致等现象,甚至环境也会对模具温度产生影响。由此将会产生众多的各类缺陷。制瓶同行们必须要十分注意此问题。国外制瓶机目前装有模具测温装置、有温度补偿措施甚至装有模具温度控制回路。有经验证明有模具温度控制的制瓶机可以提高合格率3~5%,当然合缝线的缺陷也可避免很多。

4.模具夹具夹力的调整与模具开启的缓冲。在压&吹法工艺时,当冲头向上冲压初模夹具必须要有足够的夹持力,以防止初模与口模涨开,从而造成初模与口模的合缝线。在初模开、成模开启与关闭均要有缓冲,以免料胚与玻璃瓶在合缝线处被夹坏拉伤。闷头压在初模上的力要适当,以免产生闷头印等。

总之玻璃瓶合缝线(包括接缝线)它关系到模具、夹具、制瓶机气缸缓冲、润滑、电子配时、涂油与操作等一系列的制瓶工作。以上是本人对玻璃瓶合缝线的了解与认识,愿与同行们探讨与交流。